あなたが私たちを必要としているときに連絡することを躊躇しないでください!

なぜ航空宇宙産業は水平方向転換を好むのですか?高精度のタービンディスク加工技術の秘密を明らかにする

2025.08.06

2025.08.06

業界のニュース

業界のニュース

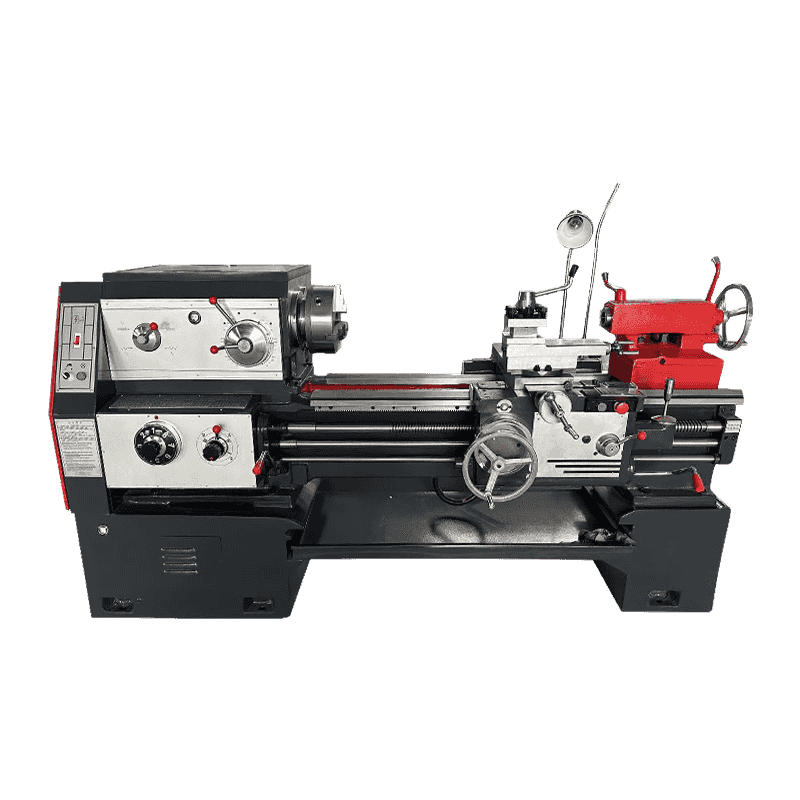

1.なぜ航空宇宙産業が好むのか 水平方向のターニングセンター ?

重力の利点:大きなワークピースの変形を避けてください

垂直方向転換の問題:重いワークピース(直径1.5mを超えるタービンディスクなど)を処理する場合、ワークピースの重量はクランプ中に変形を引き起こし、丸みに影響します(通常、耐性を0.02mm以上超えます)。

水平解:ワークは水平に配置され、重力は均等に分布し、丸さは油圧センタースタンドで0.005mm以内で制御できます。

チップ管理:高温合金がツールに固執するのを防ぐ

航空宇宙材料の課題:ニッケルベースの高温合金は、切断時に長くカールしたチップになりやすく、垂直処理はツールに絡み合う傾向があります。

水平方向の利点:チップは自然にチップ溝に落ち、高圧冷却(70バー)では、ツールの寿命が40%増加します。

安定性:振動抵抗は3倍増加します

振動比較:

| 振動源 | 垂直方向の回転振幅 | 水平方向の回転振幅 |

| スピンドル不均衡力 | 0.015mm | 0.005mm |

| 切断力の変動 | 0.008mm | 0.003mm |

結果:水平構造は剛性が高く、航空部品の細かい旋回(RA0.4μm)および超微細旋回(RA0.1μm)に適しています。

マルチタスクの機械加工:1つのクランプでの完全なターニングとフライス加工

典型的なプロセス:タービンディスクは、外側の円を回すなど、20のプロセスを完了する必要があります。

水平ソリューション:B軸電源タレットを装備して、±0.01mmの位置精度で、ターニング、フライス材、掘削複合機械加工を実現します。

2. 水平方向のターニングセンタートラブルシューティングガイド

機械システムのトラブルシューティング

- 異常なスピンドル振動/ノイズ

考えられる原因:

スピンドルベアリング摩耗(10,000時間以上の機器で一般)

動的バランスの故障(校正されていないツール/ワーク)

カップリングが緩んだり破損しています

解決:

振動値の検出:

振動アナライザーを使用します。軸方向の振動が2.5mm/sを超える場合、ベアリングを交換する必要があります

ダイナミックバランスのキャリブレーション:

G6.3ダイナミックバランスは、ツールがクランプされた後に実行されます(残留不均衡<1g.mm)

カップリングを確認してください:

締め付けボルトトルクは、仕様標準を満たす必要があります(ISO 4017 M12ボルトなどは90n・mが必要です)

- 機械加工サイズは不安定です(寛容から±02mm以上)

考えられる理由:

ボールスクリューの逆クリアランスが大きすぎる(>0.01mm)

ガイドレール摩耗により、モーションドリフトが発生します

熱変形(紡錘体温度上昇

解決:

逆クリアランスを補償します:

CNCシステムに測定されたクリアランス値を入力します(FANUCパラメーター#1851など)

ガイドレールの正確性を確認してください:

レーザー干渉計で測定すると、まっすぐさ> 0.01mm/500mmを削減する必要があります

熱補償戦略:

スピンドルを30分間予熱するか、温度センサーの自動補償を有効にします

電気および制御システムの故障

- サーボドライブアラーム(オーバーロード/エンコーダーエラー)

一般的なアラームコード:

ALM414(オーバーロード):機械的ジャミングまたはゲインパラメーターの不一致

ALM513(エンコーダー障害):信号線の干渉またはエンコーダーの損傷

手順の処理:

機械的抵抗を確認してください:

リードネジを手動で回すと、抵抗は<5n・mでなければなりません

エンコーダーを検出します:

A/b/z位相信号波形をオシロスコープで確認して、それが完全であるかどうかを確認します

サーボパラメーターを調整します:

位置ループゲインを削減します(5000から3000など)

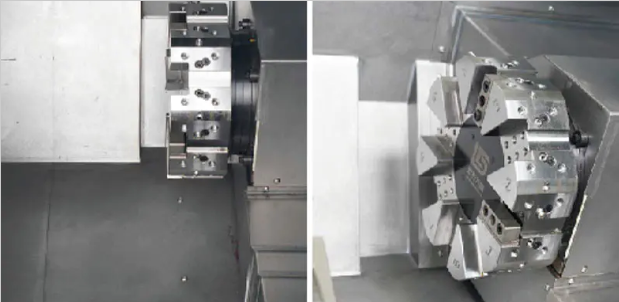

- タレットツールの変更障害

障害の現れ:

ツールディスクをロックできません(油圧<40bar)

ツール番号の混乱(PMC信号損失)

解決:

油圧システムを確認してください。

ツールの変化圧力をテストし、圧力低減バルブを60BARに調整します

ポジショニングピンをきれいにする:

灯油でピンの穴をきれいにし、mos₂グリースを塗る

ツール番号信号をリセットします。

タレットの原点を再調整します(工作機械マニュアルの「タレットインデックス調整」セクションを参照)

冷却および補助システムの障害

- 高圧冷却剤漏れ

漏れポイントの場所:

ロータリージョイントシールの老化(約2年の寿命)

パイプジョイントOリングの損傷

緊急治療:

一時的なプラグ:

オイル耐性シーリングテープで漏れを包みます

シールの交換:

fluororubber材料を使用します(200°Cを超える温度抵抗)

- チップコンベアが詰まっています

根本的な原因:

包まれた長いチップ(特にアルミニウム合金/ステンレス鋼)

鎖の張力が不十分(垂れ延ばし> 10mm)

予防措置:

チップブレイクを最適化します:

チップブレーカーの溝を備えたブレードを使用します(三菱UE6110など)

チェーンを調整します:

手動標準に応じた緊張(100mmのピッチのチェーンの50nプリロードなど)

3. 水平方向のターニングセンターのための体系的なメンテナンスの提案

毎日のメンテナンス

- マシンを起動する前に確認してください

潤滑システム:ガイドレールオイルとスピンドルオイルのオイルレベルを確認します。

空気圧の検出:空気源の圧力(≥0.6MPa)を確認して、備品と砲塔が正常に動作することを確認します。

クーラントの状態:濃度を観察します(5%〜8%エマルジョンが推奨されます)。フィルターはブロックされていません。

- 操作中の監視

スピンドル温度:連続処理中、温度上昇は15°未満でなければなりません(異常な温度上昇は、耐摩耗性を示している可能性があります)。

異常なノイズ:スピンドル、タレット、ガイドレールの移動時に異常なノイズがあるかどうかを監視します。

- シャットダウンした後の掃除

チップクリーニング:ワークベンチの金属チップ、ガイドレール、チップコンベアを取り外します(蓄積や腐食を避けるため)。

保護カバーの拭き取り:織物が密閉されないように、ガイドレール保護カバーを織られていない布で清掃します。

毎週のメンテナンス

- 機械システム検査

ガイドレールとリードネジ:

各軸を手動で動かして、抵抗が均一であるかどうかを感じる(異常な抵抗がプリロード力が故障したことを示す可能性がある)。

ガイドスクレーパープレートが損傷しているかどうかを確認します(交換サイクル:6〜12か月)。

タレットの位置決めの精度:

ダイヤルゲージを使用して、タレットリピートポジショニングエラーを検出します。

- 油圧および空気圧システム

油圧テスト:

タレットロック圧力(通常は60〜80 bar)は、40バー未満の場合は修理する必要があります。

エアラインの排水:

エアフィルターの凝縮水を排出して、ソレノイドバルブに入るのを防ぎます。

- 電気システム

ケーブルステータス:サーボモーターとエンコーダーケーブルが摩耗しているか曲がっているかを確認します。

地上抵抗:工作機械の地上抵抗(4Ω以下)を測定します。

毎月の詳細なメンテナンス

- 精度の検出と補償

逆クリアランス検出:

レーザー干渉計を使用して、各軸の逆クリアランスを測定します(許容値:≤0.01mm)。

CNCシステムに補正値を入力します(Fanucパラメーター#1851など)。

幾何学的精度のキャリブレーション:

スピンドルとワークテーブルの垂直性(≤0.01mm/300mm)を確認してください。

- 冷却システムのメンテナンス

高圧ポンプフィルター要素の交換:

高圧冷却システム(70バー)のフィルター要素は、3か月ごとに交換する必要があります。

パイプラインフラッシング:

アルカリ洗浄剤(pH = 9〜10)を使用して、細菌の成長を防ぐために冷却パイプラインを循環および洗い流します。